В прошлой статье мы рассмотрели особенности построения основы отлетных козырьков. В этой статье - вопросы проектирования рабочих лекал, а также некоторые технологии выполнения этой детали.

Технологии обработки козырьков

Простая, но достаточно эффектная технология - обработка края козырька полоской из кожи (илл.С) или из меха морского зверя. Ее преимущество еще и в том, что она позволяет снизить трудоемкость изделия за счет возможности обработать края козырька и нижнего среза головки одним кантом. При выполнении козырька с окантовкой верхняя и нижняя детали раскраиваются по одному лекалу и наклеиваются на пластиковый вкладыш - получается кожаный «сэндвич» с пластиковой начинкой.

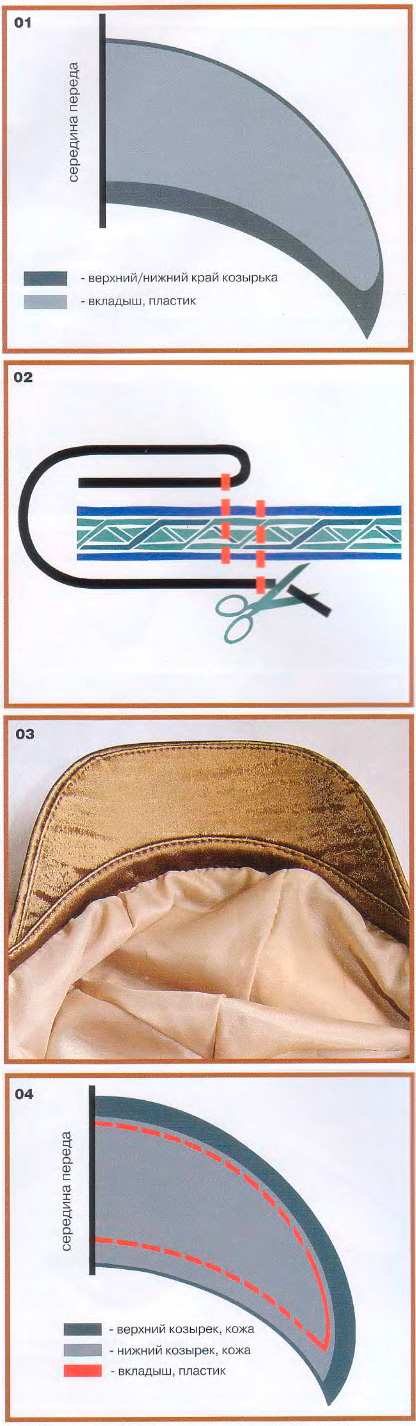

Проклеивание на большинстве фирм производится вручную специальным или резиновым клеем, но использование пластика с тер моклеевым покрытием (относительно нового вида приклада) позволяет снизить трудозатраты. При склеивании полуфабриката срезы внешнего края кожаной детали и вкладыша совмещаются, а по внутреннему краю верхнего и нижнего козырьков остается припуск для притачивания к головке или околышу (расположение деталей относительно друг друга показано на схеме 01). Величина припуска определяется в зависимости от дальнейших технологических операций. Схема обработки края детали кантом показана на илл.02.

Обтяжной козырек (фото А, В, образец на илл.11) может выполняться как по клеевой, так и по бесклеевой технологии. Шов по внешнему краю обтяжного козырька детали обычно смещается на сторону нижнего козырька (илл.03 - вид со стороны нижнего козырька), что необходимо отразить в лекалах. Поэтому построение рабочих лекал детали достаточно сложно из-за наличия разнообразных технологических припусков к срезам и требует определенной квалификации конструктора.

По внешнему краю верхнего козырька закладываются припуски на шов (обычно 4 мм), на смещение шва на нижний козырек (0-3 мм) и припуск на перегиб (2-3 мм - в зависимости от толщины пластикового вкладыша). Таким образом, общая величина припуска составляет примерно 6-11 мм.

К внешнему краю нижнего козырька прибавляется припуск на шов (4 мм) и вычитается величина смещения шва (0-3 мм). Таким образом, общая величина этого припуска составляет 1-4 мм. К внутреннему краю верхнего и нижнего козырьков прибавляется припуск 6-8 мм на шов притачивания к головке и 9-7 мм на оттяжку - общая величина припуска 15 мм.

Лекало вкладыша козырька выполняется без припусков; уголки вкладыша можно закруглить для удобства обработки детали. На илл.04 схематично показаны пропорции и расположение лекал относительно друг друга.

Порядок выполнения козырька

Клеевая технология более трудоемка, зато достаточно лояльна к качеству конструкции, квалификации швей и наличию оборудования. Она незаменима при работе с грубыми и неэластичными материалами.

Раскроить детали козырька, поставить метки. С учетом припусков по внешнему и внутреннему краю деталей наклеить пластиковый вкладыш на верхний козырек. Верхний и нижний козырьки сложить лицевыми сторонами внутрь и, совмещая метки, стачать по внешнему краю (илл.05). Строчка прокладывается на расстоянии 4 мм от среза и 2—6 мм от вкладыша - в зависимости от толщины пластика и величины смещения строчки.

Подрезать припуск по внешнему краю верхнего козырька на расстоянии 1—2 мм от строчки. Смазать клеем припуски по внешнему краю со стороны наклеенного пластика, заколотить их молотком на пластик. Вывернуть козырек на лицевую сторону, нанести клей на соответствующую сторону пластика (илл.06). Подтягивая кожаную деталь, наклеить нижний козырек на вкладыш. Если шов по нижнему козырьку получился слишком выпуклым, необходимо отбить его молоточком.

Бесклеевая технология — более современный вариант обработки козырька. Ее преимущество в меньшей, по сравнению с клеевой технологией, трудоемкости. В то же время она предъявляет высокие требования к крою деталей и качеству (эластичности) используемых материалов. Любая ошибка может привести к появлению складок по нижнему козырьку, и изделие потеряет товарный вид.

Раскроить детали козырька, поставить метки. Верхний и нижний козырьки сложить лицевыми сторонами внутрь и стачать по внешнему краю на величину припуска (4 мм от среза). По лицевой стороне козырька проложить строчку, «прибивая» припуск к нижнему козырьку (илл.07). Если производство крупное, то для выполнения этой операции лучше иметь рукавную машину - на ней прокладывать строчку гораздо удобнее.

Вложить вкладыш в козырек, сильно оттянуть деталь, чтобы она была как можно сильнее натянута на вкладыше, проложить строчку в край вкладыша по внутреннему краю козырька (илл. 08). Если есть рукавная машина, то операцию удобнее выполнять на ней. После прокладывания строчки припуск, заложенный для удобства оттяжки (7-9 мм), следует срезать.

При проектировании лекал изделия следует учитывать правило, что головка или околыш притачиваются к козырьку с небольшой посадкой — 3—10 мм, в зависимости от вида материала и длины козырька. Это помогает избежать поперечных складок по головке (околышу), добиться более естественной посадки детали.

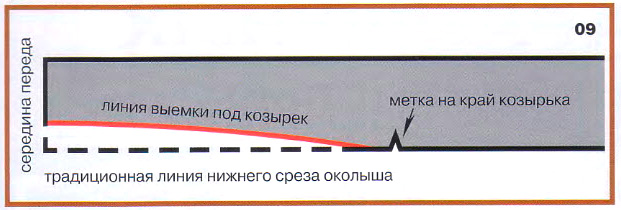

Иногда у кепи можно заметить небольшой наплыв околыша на козырек в средней части. Чтобы избежать этого, лицевой околыш рекомендуется выкраивать с выемкой по линии нижнего среза (линия выемки обозначена красной линией на илл.09). Высота выемки по линии середины переда 4-7 мм, в зависимости от толщины материала и пластика.

Основные ошибки при выполнении козырьков

Рассмотрим некоторые ошибки, которые могут возникнуть при выполнении козырька и соединении его с головкой головного убора. Так, козырьки кепи на илл.10-12 выполнены по одним и тем же лекалам, но выглядят они по-разному. На илл.11 козырек хорошо сформирован, околыш выполнен правильно - изделие смотрится аккуратно. На соседних фото: при пошиве изделий были допущены ошибки.

Неправильно подобран вкладыш для козырька.

На илл.10 можно видеть, что козырек нарушает линию околыша, выворачивает его. Причина в неправильно подобранном (слишком жестком) пластике вкладыша. Было время, когда при катастрофической нехватке качественного приклада чем только ни дублировали козырьки! Использовали и линолеум, и лекан, и канцелярские пластиковые папки. Но сейчас выбор прикладных материалов настолько широк - вплоть до силиконовых и обладающих термопамятью вкладышей, что можно подобрать наилучший материал к любой модели.

Хорошая альтернатива готовым, уже вырубленным вкладышам (а фирмы-производители предлагают и свои формы, и выполняют вкладыши по лекалам заказчика) — это рулонный пластик, который раскраивается по лекалам непосредственно на шляпном производстве, что удобно при выпуске моделей небольшими сериями.

При проектировании кепи всегда следует помнить о подборе оптимального материала для вкладыша. Например, для длинных козырьков и полуполей (илл.А) подходит пластик мягкий, но упругий, способный мягко ложиться по форме головы; для широких козырьков спортивных моделей (илл.В, С) материал вкладыша должен быть более жестким, обладающим «памятью» на изгиб.

Ошибка в технологических припусках.

На илл.12 можно заметить, что излишне пухлый околыш как бы наплывает на козырек. Это происходит из-за неправильно заложенных технологических припусков к срезам лицевого околыша. При выполнении лекал верхняя деталь (будь то околыш, кашпен, козырек и пр.) обычно бывает шире нижней. Это правило помогает выполнять перегиб по краю верхнего козырька и околыша, смещать строчку на нижнюю деталь (илл.03).

В то же время если сделать верхний козырек слишком широким, то при стачивании по внешнему краю козырька получится сборка. Если же лицевой околыш скроить шире, чем требуется, то над козырьком образуется пузырь (илл.12).

Впрочем, опытному модельеру некоторое отступление от технологических «канонов» иногда помогает находить необычные дизайнерские решения. Так, интересно и стильно смотрятся обтяжные козырьки с открытым срезом по внешнему краю, а смещение шва на верхнюю деталь козырька (илл.А) имитирует кант и помогает подчеркнуть форму детали.

Источник: журнал "Ателье"